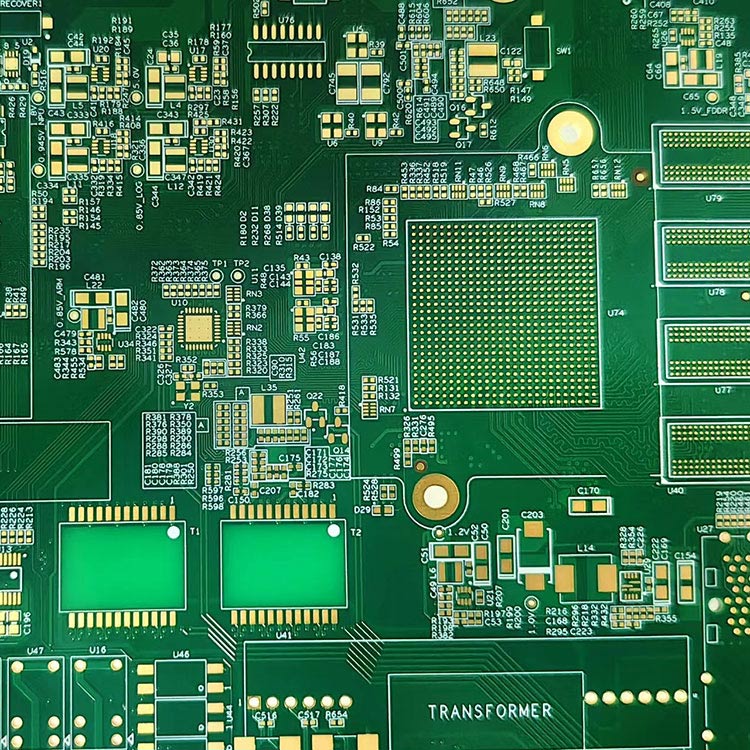

Como "centro neurálgico" de los dispositivos electrónicos, el nivel de fabricación de las PCB (placas de circuito impreso) afecta directamente el rendimiento y la estabilidad del dispositivo. Con la creciente demanda de "miniaturización, alta integración y larga vida útil" en campos como teléfonos inteligentes, electrónica automotriz y control industrial,Fabricación de PCB—con sus procesos precisos y su adaptabilidad flexible—se ha convertido en un eslabón clave que apoya el desarrollo de la industria electrónica. Sus cuatro características principales se alinean estrechamente con las necesidades de la industria.

La miniaturización de los dispositivos electrónicos ha impulsado la reducción continua de los anchos de línea de PCB y los diámetros de los orificios, lo que hace que la fabricación de alta precisión sea una ventaja competitiva fundamental:

Se adopta la tecnología Laser Direct Imaging (LDI), que permite controlar el ancho y el espaciado de las líneas entre 0,05 y 0,1 mm, solo 1/3 de lo que se puede lograr con los procesos tradicionales. Esto satisface las necesidades de "cableado de alta densidad" de los teléfonos inteligentes y dispositivos portátiles;

La precisión de perforación alcanza ±0,01 mm, lo que permite el procesamiento de orificios microciegos de menos de 0,15 mm. Esto permite integrar más componentes en el área limitada de una PCB. Por ejemplo, una PCB de reloj inteligente puede integrar múltiples módulos (comunicación, detección, fuente de alimentación, etc.), aumentando la densidad funcional en un 40% en comparación con las PCB tradicionales.

Fabricación de PCBImplica más de 20 procesos centrales y la colaboración en todo el proceso es clave para garantizar la calidad:

Cada vínculo, desde el corte de sustrato y el grabado de circuitos hasta la impresión de máscaras de soldadura y la inspección del producto terminado, requiere un control preciso. Por ejemplo, el proceso de grabado utiliza un sistema de pulverización automatizado y el error de uniformidad del grabado del circuito es ≤5%. Esto evita cortocircuitos en el dispositivo causados por circuitos irregulares;

La introducción de la tecnología de inspección óptica automática (AOI) tiene una tasa de cobertura de detección de hasta el 99,8%, lo que puede identificar rápidamente defectos como espacios de línea y desplazamientos de almohadillas, y controlar la tasa de defectos del producto terminado por debajo del 0,5%. Es adecuado para escenarios con estrictos requisitos de confiabilidad, como electrónica automotriz y equipos médicos.

Los dispositivos electrónicos en diferentes campos tienen requisitos significativamente diferentes en cuanto a las propiedades del material de PCB, y los fabricantes pueden adaptarse de manera flexible:

Los equipos de comunicación de alta frecuencia (por ejemplo, estaciones base 5G) utilizan sustratos de alta frecuencia Rogers, con un error de estabilidad dieléctrica constante ≤2 %, lo que reduce la pérdida de transmisión de señal en un 30 %;

Los PCB para electrónica automotriz utilizan sustratos FR-4 resistentes a altas temperaturas, que pueden soportar ciclos de temperaturas altas y bajas de -40 ℃ ~ 125 ℃. Esto satisface las necesidades de entornos de alta temperatura, como compartimentos de motores y pilas de carga, con una vida útil de más de 10 años, el doble que los PCB normales.

Frente a políticas medioambientales más estrictas, PCB Fabrication está acelerando el uso de procesos ecológicos:

Se promueven procesos de soldadura sin plomo, con contenido de plomo ≤1000 ppm, y esto cumple con el estándar RoHS de la UE;

Se instalan sistemas de reciclaje de aguas residuales y la tasa de recuperación de aguas residuales alcanza más del 95%. Además, las concentraciones de emisiones de metales pesados son un 50% más bajas que los límites nacionales. Además, se utilizan sustratos reciclables para reducir los desechos sólidos industriales, y esto se ajusta a la tendencia de "fabricación con bajas emisiones de carbono" de la industria electrónica.

| Características principales | Indicadores básicos | Escenarios adaptados | Valor clave |

|---|---|---|---|

| Fabricación de alta precisión | Ancho de línea: 0,05–0,1 mm; Precisión de perforación: ±0,01 mm | Teléfonos inteligentes, dispositivos portátiles | Integración de alta densidad, reduciendo el tamaño del dispositivo |

| Colaboración multiproceso | Tasa de detección de AOI: 99,8%; Tasa de defectos: ≤0,5% | Electrónica automotriz, equipos médicos. | Estricto control de calidad, mejorando la confiabilidad del dispositivo. |

| Adaptación de materiales flexibles | Pérdida dieléctrica del sustrato de alta frecuencia: ≤0,002; Resistencia a la temperatura: -40 ~ 125 ℃ | Estaciones base 5G, pilas de carga para automóviles | Rendimiento acorde al escenario, prolongando la vida útil |

| Fabricación verde | Contenido de plomo: ≤1000 ppm; Tasa de recuperación de aguas residuales: 95% | Dispositivos electrónicos en todos los campos. | Cumplir con las normas ambientales, reducir la contaminación |

Ahora,Fabricación de PCBse está desarrollando hacia la "inteligencia y flexibilidad": se introducen sistemas de optimización de parámetros de proceso basados en IA para ajustar la temperatura y la presión de grabado en tiempo real; La tecnología de fabricación de PCB flexible está desarrollada para adaptarse a dispositivos emergentes como teléfonos inteligentes plegables y sensores flexibles. Como "piedra angular" de la industria electrónica, la fabricación de PCB seguirá potenciando la innovación de dispositivos a través de actualizaciones tecnológicas, y esto impulsa el desarrollo de alta calidad de la industria electrónica.